【技術紹介】薄鋼板(平板)の加工

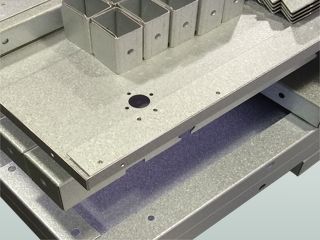

薄鋼板は通称平板と呼ばれている金属を薄く伸ばした素材で、八木産業がメインで扱っている金属材料です。用途に応じて材質・厚みを選定して使用しております。

このページでは弊社が主に利用する材料の種類、加工方法、加工例に分けて分かりやすく紹介していきます。基本的には材質、塗装などの処理、完成図が決まればあとは弊社が判断していく内容となりますが、板金工場がどの様な工程・判断で製作しているかを理解する事はお客様の設計と工場側での製品モデルの”すり合わせ作業”を楽にしたり設計時の判断基準になると思いますので是非参考になさって下さいませ。

材料の種類

電気亜鉛メッキ鋼板

八木産業ではSEHC(熱間圧延鋼板)、SECC(冷間圧延鋼板)を使用しており元の材料である金属の両面に亜鉛メッキを施した材料です。鉄板、ボンデ鋼板等と呼ばれる事が多いですが大抵この2種類から選定しています。

亜鉛メッキの層は大変密着が良く加工後も残るため多少の湿気程度では錆びにくいですが実際に製品として使用する場合はお客様の要望に応じた塗装が必須です。サイズは4×8尺(1219mm×2438mm)か5×10尺(1524mm×3048mm)。厚みは1.2mm~3.2mmで使用しております。

ガルバリウム鋼板

アルミニウムと亜鉛が主成分の合金めっき鋼板で近年取り扱いが多く亜鉛鉄板(SPG)に取って代わった印象があります。

独特の模様があるのが特徴で購入先やロットが変わるだけで風合いが少し変わったりするので見た目を気にされる場合は仕入れにも注意が必要です。加工後に塗装を施さず使用される事が多く犠牲防食・自己修復作用を発揮し長持ちです。

溶接はしにくく、補修も行う必要があるため材料を型抜き、曲げ作業後はリベットやボルトで組み立てて製品にしています。サイズは4×8尺(1219mm×2438mm)。厚みは1.6mmで使用しております。

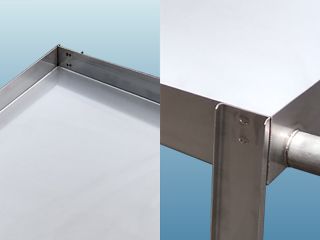

ステンレス板

錆びにくい事で有名な材質で一般家庭でも広く利用されています。銀色の光沢のある素材で表面に不動態皮膜を形成し、錆びにくい状態を長く保つので生地のまま利用しても長期使用に耐えます。ただし鉄・鉄粉が表面に付着した状態で放置するともらい錆びが発生しますので定期的な点検をする事が望ましいです。沿岸付近で使用する場合はさらに塗装を施しての使用を検討します。

耐久性が高い優れた面を持っていますが、固いので加工がしにくく、溶接などを行うと焼け・こげを発生するので”こげ取り”などの処理も行う必要があり、そもそも高価なため使用する場合価格が大きく上昇します。

八木産業ではSUS304の1M×2M。厚みは1mm~3mmの物をメインで使用しております。

アルミニウム板

軽い事で知られる材質で実際鉄のおよそ3分の1程度の重さです。このため軽くしたい部分に使用される事が多いのですが強度的に鉄に劣りますので注意が必要です。

またアルミは酸化皮膜に覆われているためある程度錆びにくく、生地のまま製品として利用可能です。溶接は上述されている金属種より融点が低くすぐ溶けてしまうので注意が必要です。

八木産業では主にA5052を1M×2M。厚み1.5mmで仕入れて利用しています。

簡単にまとめると以下の通りです

- 鉄板、ボンデ鋼板と呼ばれる種類で薄くメッキがしてある

- メッキ層の分ただの鉄板より少し錆びにくい

- 製品には塗装が必須

- 独特の模様がある

- 条件の悪い場所でなければ塗装せずそのまま使用出来る

- 溶接がしにくいのでリベット・ボルトで接合を検討

- 錆びにくく塗装なしでも使用可能だがもらい錆び等に注意

- 沿岸地帯等では塗装を検討する

- 材料が高価かつ溶接後にもこげ取り等の処理が必要なため製品価格は上がる

- ステンレス程では無いが錆びにくく塗装なしでも使用可能

- 重量を軽くしたい場合に使用

- 強度は他の材質に劣る

- 溶接時は溶けやすいので注意が必要

設計から加工行程

設計

薄鋼板で製品を作る場合もそうですが設計では製品を加工可能な状態へと数値や形の調整、

パーツの分割・追加、加工方法による作業の振り分け等を行い最後に薄鋼板部品は曲げる前の状態である展開図を製作します。金属も曲げ工程がある場合曲げ伸びが発生する為、展開した状態ではやや小さめのサイズになります。

この曲げ後に伸びる数値を”伸び値”と言いますが、この伸び値は工場ごとの採用している算出方法、板の厚み、材質の変化でも変わって来ますので、注文する側としては後々の板厚や材質の変更が出来る曲げ後状態での設計図保管をお勧めします。

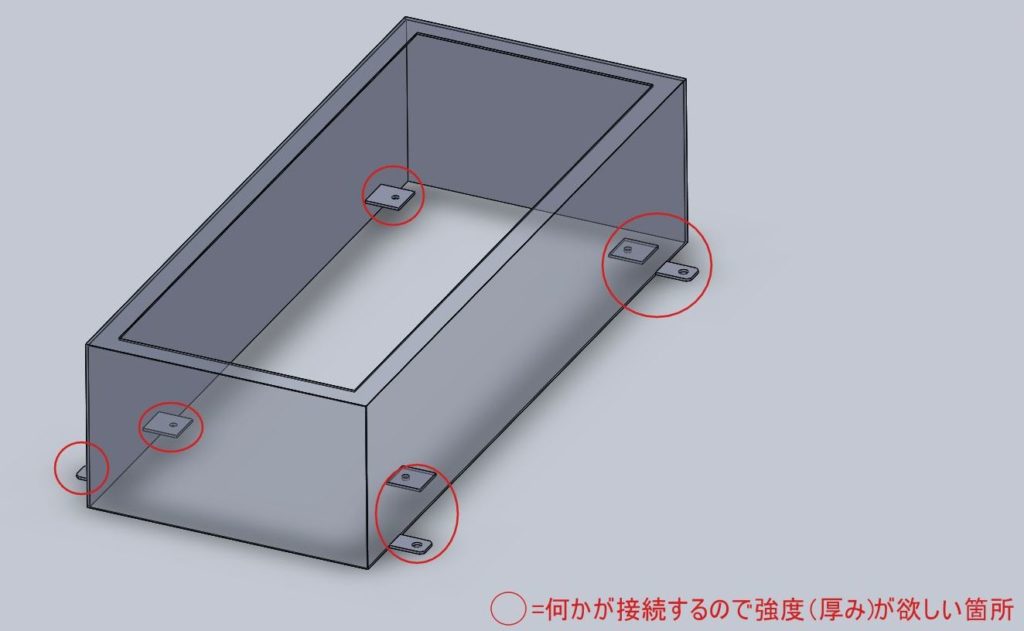

設計例:ボックス(内部・外部に接続部あり)

例えば下図の様な製品の場合赤丸部は他部品や壁に接続する部分のため、強度を上げる目的で他より厚い材料を使用します。その場合同じ板から別の厚さの部分は作れないため、別パーツとして制作して接続となります。また状況にもよりますが今回の場合箱も2分割とします。

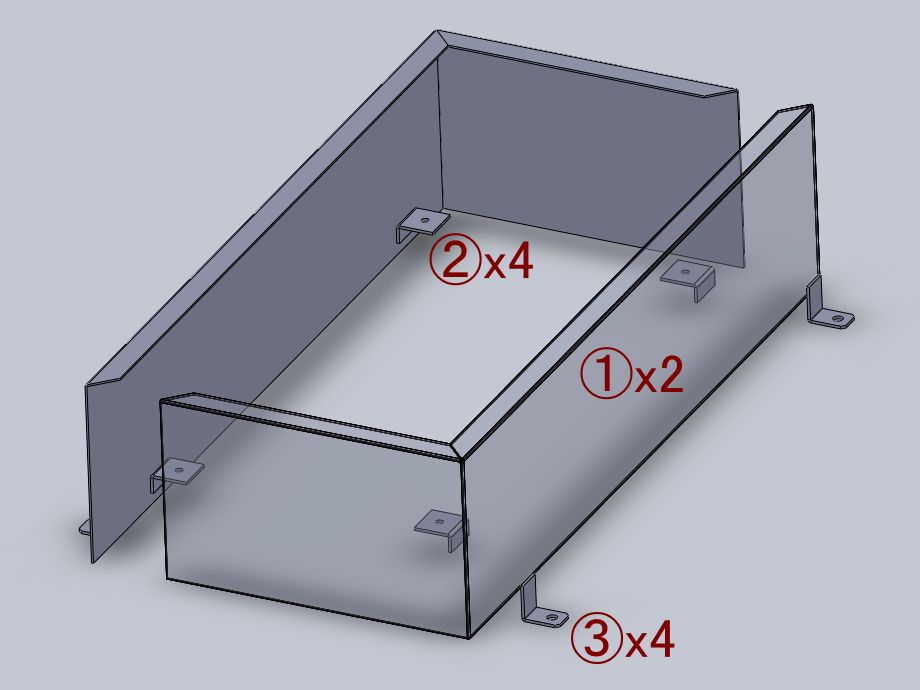

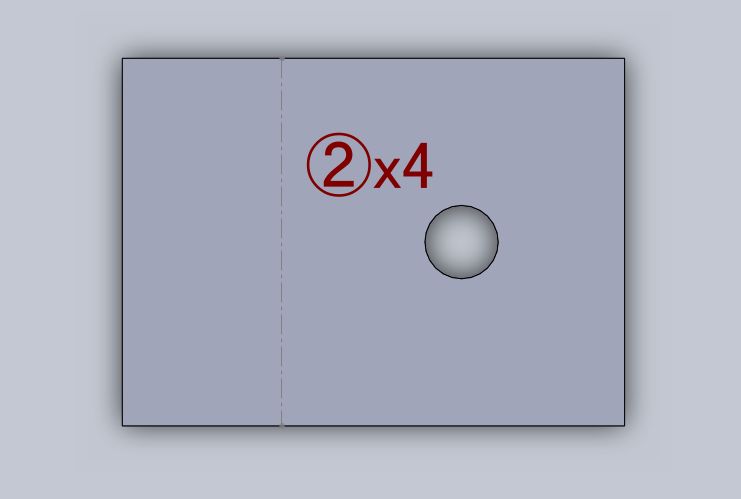

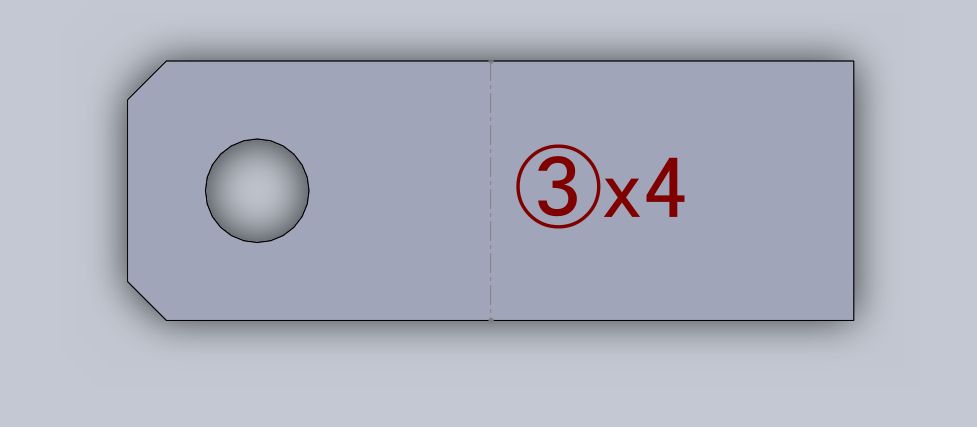

下図が分割例です。丸1を2個、丸2、丸3を4個制作します。丸2、丸3には溶接シロが取ってあり丸1と接する部分を溶接します。

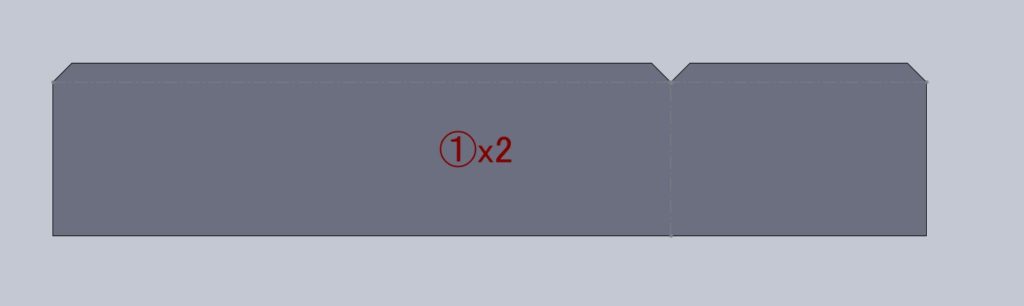

これをさらに平板から制作するため下図の様に展開します。丸2、丸3の部品は接続部のため厚めの板を選定します。

これらのCADデータと実際の制作指示を盛り込み、製作作業に入ります。

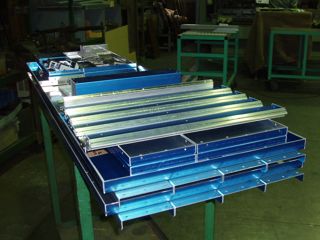

サイズカット(シャーリング)

材料を加工しやすい必要サイズにカットします。小さな部品を仕入れた大きいサイズから抜いてしまうと大幅な材料ロスとなりますので製品価格上昇を抑えるためにも必要な工程となります。弊社ではアマダ製:M-3060を使用しており3メートル幅6ミリまでの材料をカット可能です。

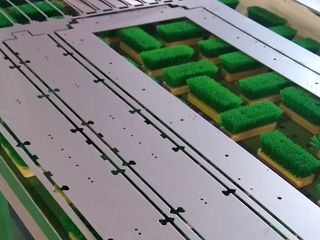

型抜き(タレットパンチ)

製作した展開図を元に板材から型抜き作業を行います。アマダ製:PEGA-357Hを使用しており装備された100種類にも及ぶ金型で不要な部分を抜き、必要な形状を製作します。型抜きプログラムはアマダ製:AP-100で大小さまざまなパーツを材料板に自動で割り振り、最小限の材料で済む様計算しています。

曲げ

平面状態の製品の一部に角度を付けていく作業です。上型・下型で挟み強い圧力を加える事で曲げていきますので上型・下型の金型分の隙間が考慮出来る設計を施さないと加工不可能となります。この為形状を設計段階で考慮したり場合によっては製品を一旦分割して製作し溶接やボルト等を利用して結合を行う必要があります。機械はコマツ産機:PAS80で加工幅は最大2.5メートルです。

溶接

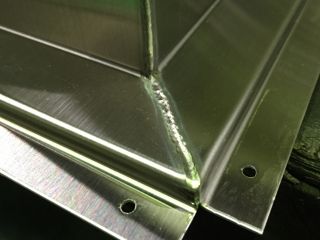

鋼板同士のつなぎ合わせをする作業です。接合したい材料同士を溶かしてつなぎ合わせますが溶接材料を間に溶かし入れる事も多いです。異なる種類の金属は溶接せずリベットやボルトでの接合を行います。八木産業ではTIG溶接、MIG溶接、スポット溶接を材料や状態に合わせて適切に使用し上述の材料に加え型鋼の溶接も併せておこなっております。

ステンレス鋼板は溶接の後、専用機器や酸によりこげ取りや補修を行います。ガルバニウム鋼板は溶接後補修を行いますが、溶接する事によりメッキ層がくずれ予定の耐久性を発揮出来なかったり溶接時に飛ぶ溶けた金属の粒(スパッタ)により別の部分に焦げ付きを発生させますので行う場合は局所的に行いリベットやボルトでの接合をお勧めしております。

加工例

屋根・扉付きボックス

内部に部品を取り付ける平板を持ち保護のための屋根と扉を持っている製品です。内部が確認出来る様アクリル板も付けています。

フィルターユニット

通気用ダクトの間に左右を接続し、前面の扉からフィルターを挿入して空気の塵を取り除く装置です。左右はアングルで制作、扉は密閉出来るようにパッキンを取り付けています。

移動式除塵装置

下部にはキャスターを装備し、押しやすい様手すりを装備しており、内部には送風機と塵を取り除くためのフィルターがセットしてあります。コードは送風機用でコンセントに差して使用出来ます。

上記の例はほんの一例です。小さめの製品を紹介しましたがトレーラーで搬出するような大きな製品まで制作出来ますので詳細はご相談ください。薄鋼板(平板)の加工は弊社主軸の制作方法ですので安心してご用命頂けます。

株式会社八木産業