【製作例】カムロック式フィルターユニット

カムロック式フィルターユニットは空調機器に創業以来携わっている八木産業が製作している主力製品の一つで内部に中性能フィルターや高性能フィルターを挿入し、確実に固定するカムロック機構を備えています。主に中型・大型施設のダクトに設置されており空気中に含まれている塵(ちり)を取り除きます。出荷先は学校や役所などの公共施設や研究施設、様々なビルや工場と多くの場所で使用されており空気環境を日々整えている製品です。

特に八木産業は高性能なHEPAフィルターの装着実績、重要施設への出荷経験もあり空気・液体を侵入させない、漏らさないノウハウが強く備わっています

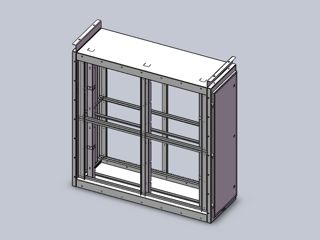

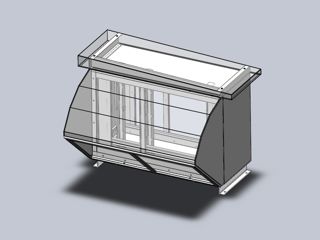

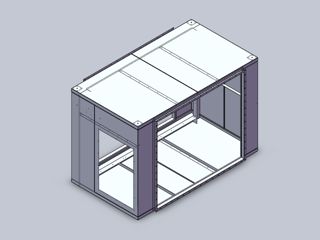

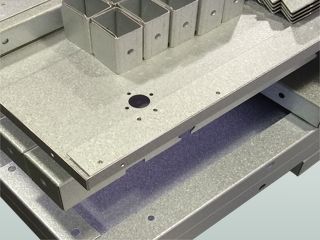

構造としてはダクト間に取り付ける為の連結部を持つ空気を流すためのボディ、大き目の塵を取り除く為のプレフィルターを挿入出来るレール、メインとなるフィルターを挿入する為のレール、固定の為のカムシャフト、挿入部を密閉する為のパッキン付きの扉を持っておりボディ内部は空気の漏れを防ぐ為にコーキング処理を施してあります。

本体が弱いと前後のダクトに取り付けを行った際にダクトに合わせてねじれやゆがみが発生してしまい、肝心のフィルターが入らないといった問題が発生するため、ある程度の強度を持たせて製作する必要があります。フィルターの挿入方式としてはサイドメンテタイプ(横引き)です

ここから先は使用している材料の種類と使用している技術について紹介していきます。御社で依頼を検討している製品に必要な材料や技術を八木産業は持っているでしょうか。実際にはもっと沢山の技術・素材を利用していますがその一部を紹介していきます。

使用している材料の種類

薄鋼板(平板)

八木産業が主軸として利用している材料です。ボンデ鋼板(亜鉛メッキ鋼板)、ガルバリウム鋼板、ステンレスのいずれかを使用環境や価格に応じて選定します。使用箇所は本体でタレットパンチングによる穴あけ加工の後、ベンダーで曲げ処理を施し溶接やボルトにより組み立てを行います

– 薄鋼板の詳細は別記事に紹介してあります –

アングル(山形鋼)

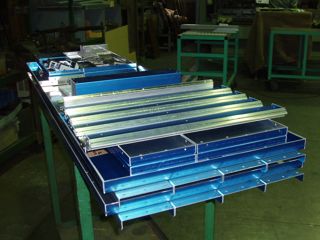

あらかじめL字型に成形してある材料で接続用のフランジとしてダクトと接続したりキャンバスを取り付けたりします。その他にも設置場所が高い場合の架台として利用します。後々曲げ加工を施した平板より強度も高いです。材質はSS(鉄)とステンレスを使用しており鉄製品は塗装後に製品へ取り付けます

–詳しくは別記事に紹介してあります–

チャンネル(溝型鋼)

あらかじめ[型に成形してある材料で強度も高く本体を支える架台や吊り下げに利用しています。材質はSS(鉄)とステンレスを使用しており鉄製品は塗装後に製品へ取り付けます

使用している様々な技術

使用している技術としては設計(2D,3DCAD)、製造機用CAM(AP100)、機械加工(シャーリング、タレットパンチング、ベンダー、ワーカー)、溶接(TIG、MIG、スポット)、様々な作業が含まれる組立作業と多岐に渡っています。

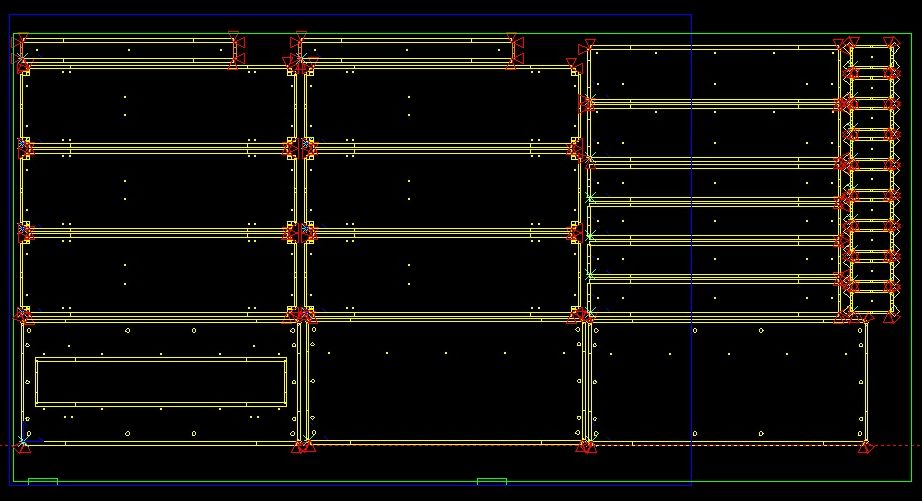

設計工程(2D,3DCAD)

カムロック式フィルターユニットは挿入するフィルターの個数や現場の開口によるサイズ変更、防水オプション等さまざまな要因で設計の変更が発生します。八木産業には設計スタッフが常駐していますので要件に都度対応しています。設計には2次元CADとしてAUTOCAD、3次元CADにはSolidWorksを使用しています

製造機用プログラム(CAM)

設計された製品の平板から加工する部品はタレットパンチングマシンで打ち抜き加工が出来る様に工程をプログラミングする必要があります。その作業をCAMソフトで設定し平板から無駄なく抜ける様大小様々な部品をレイアウトしていきます

シャーリング

前述CAMにより設計された平板からの抜き打ち計画を元に材料を必要なサイズにあらかじめカットします。この作業を行うのがシャーリングマシンです。厚み6mm、幅3000mmまでの鉄板をカット可能なAMADA社製M-3060を社内に用意してあります

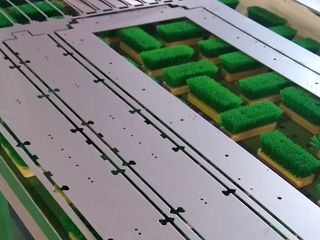

タレットパンチング

この工程ではCAMにより生成されたプログラムを元に抜き打ち加工が行われます。八木産業ではタレットパンチングマシンとしてAMADA社製PEGA-357を使用しています。この機械は金型を内部に多数装備可能でプログラムを実行すれば自動で鉄板の位置を移動させ適切な金型で抜き落とし作業を行ってくれます

ベンダー

タレットパンチングにより様々な形に加工された部品はこの工程で適所を曲げて立体にしていきます。ちなみに平板は曲げた個所で”伸び”が発生して材料の長さが若干変わってきますので設計ではそれを見越してあらかじめ少し小さめに設計しています。機械はコマツ製PAS80で2550mm幅まで曲げる事が可能です

ワーカーやメタルソーなど

この工程では平板以外の部品のカット、穴あけを行います。アングル(山形鋼)はアイアンワーカーIW45で専用の型を使用し加工を行います。チャンネル(溝型鋼)の場合はメタルソーにてカットを行いボール盤やマグネットドリルを使用して加工します

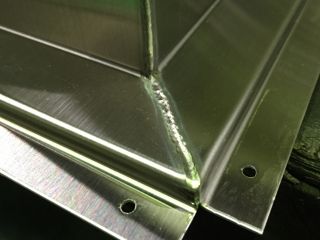

溶接作業

加工した金属部品の組み立てやアングル(山形鋼)、チャネル(溝型鋼)の接合など、この工程で製品の形は大きく仕上がっていきます。溶接には材料や形状に応じてTIG、MIG、スポットなど溶接の種類が選定されています。製品によっては現場に製品姿で搬入出来ずボルト組み立てが良い場合やそもそも材料が溶接に適していない場合があり、その場合は最低限の一部だけ溶接を施したりして組み立て部門へと作業を移行します

組立部門

機械加工や溶接作業を経た後、塗装が必要な部品は委託会社で適切な塗装が施され組み立て部門へと到着します。この工程では最終的な製品の状態まで仕上げていきます。各部への防水やリーク止めを目的としたコーキング、開閉部や接続部へのパッキンの設置、蝶番やハンドルの取り付け、リベットやボルトでの組み立て、チューブや金属配管の設置、電気配線、グラスウール等での断熱・・そして最終検査を行い梱包を行った後出荷となります。弊社では宅配便での配送からパレット積み、2tonリフトでのトラックへの積み込みまで行っており全国へと出荷しております

※詳細はこちらのページで紹介しています

これらの経験と技術は八木産業の製作基礎として培われており、他製品を製作する時にも発揮されています。製品製作はもちろん試作などのご希望がありましたら是非弊社八木産業にご連絡下さい。見積、相談は無料で発送に関しても全国に発送しておりますのできっとお役に立てると思います

株式会社八木産業